Die Zukunft der CNC-Fertigung: Automatisierung, KI und intelligente Software

Die Vorteile der CNC-Fertigung sind klar: hohe Präzision, Wiederholbarkeit, Automatisierung und Vielseitigkeit. Doch das Verfahren befindet sich im Wandel. Begriffe wie Industrie 4.0 und Fachkräftemangel sind heute die treibenden Kräfte, die Veränderungen in der CNC-Fertigung beschleunigen. Wir sind uns sicher: Auch in Zukunft wird CNC eine zentrale Technologie in ganzheitlichen Produktionssystemen bleiben. Die Frage ist jedoch, welche Innovationen die Entwicklung des Verfahrens maßgeblich beeinflussen werden.

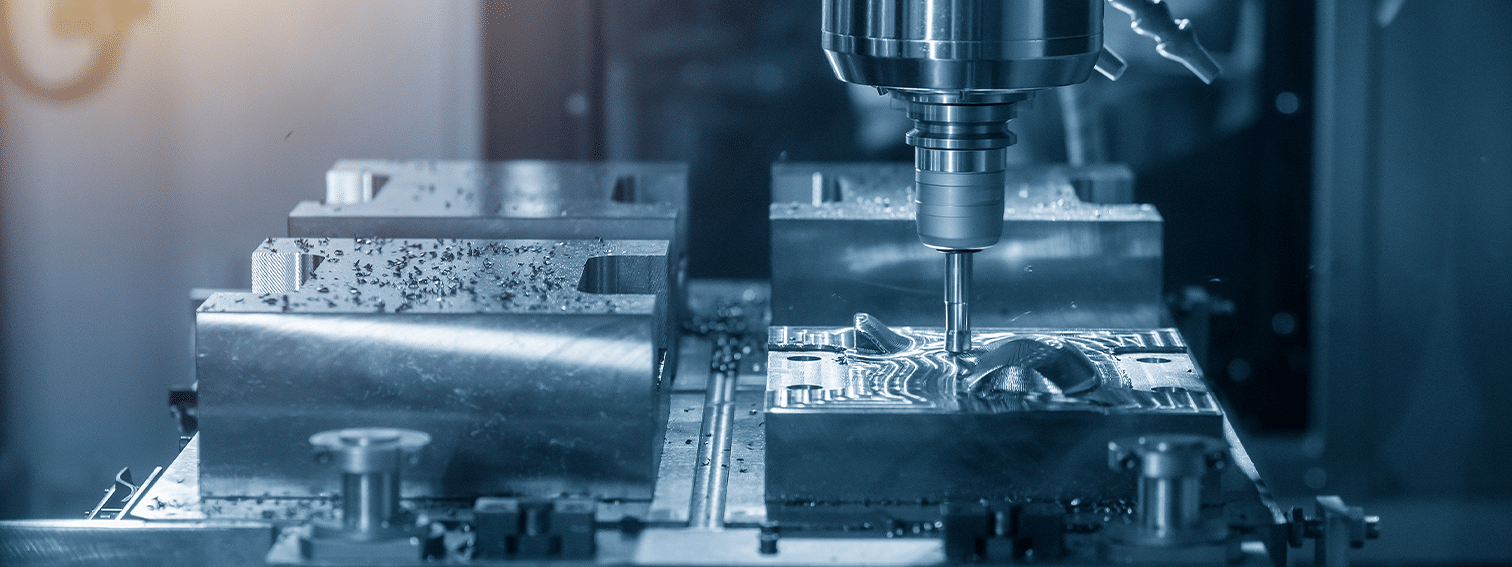

Automatisierung und Robotik in der CNC-Fertigung

Automatisierung und Robotik spielen in der CNC-Fertigung eine bedeutende Rolle. Sie unterstützen Unternehmen bei der Vereinfachung wiederholender Aufgaben wie dem Laden und Entladen von Material sowie der Inspektion. Automatisierte Systeme werden in vielen Betrieben zunehmend zum Standard, wodurch Maschinen rund um die Uhr ohne ständige menschliche Aufsicht arbeiten können. Das erhöht nicht nur die Produktionskapazität und minimiert menschliche Fehler, sondern erhöht die Qualität der gesamten Produktionsabläufe. Zusätzlich unterstützt der Einsatz künstlicher Intelligenz in der CNC-Fertigung die optimale Nutzung vorhandener Ressourcen und reduziert die Arbeitsbelastung.

Die Vorteile von Künstlicher Intelligenz in der CNC-Fertigung

KI und maschinelles Lernen sind Teil vieler Prozesse der Produktentwicklung und bestimmen nun auch die Weiterentwicklung der CNC-Fertigung maßgeblich. KI-Algorithmen analysieren große Datenmengen, optimieren dadurch Bearbeitungsprozesse, reduzieren Fehler und steigern die Effizienz. Zudem können die Algorithmen Werkzeuge optimieren, den Wartungsbedarf prognostizieren und eine Echtzeitüberwachung garantieren. Durch die Analyse von Sensordaten und Maschinenparametern kann KI potenzielle Maschinenausfälle vorhersagen, bevor diese auftreten. Ausfallzeiten werden dadurch minimiert und die Lebensdauer der Maschine durch rechtzeitige Wartung verlängert. Da menschliches Eingreifen immer seltener erforderlich ist, lassen sich Fehler reduzieren. Das Potenzial der KI-Optimierung von Fertigungsprozessen wird bereits heute erkannt und gilt als wegweisend für die Zukunft der CNC-Fertigung.

Ressourcen- und Energieeffizienz durch KI

Herausforderungen in der heutigen CNC-Fertigung betreffen meist die effektive Nutzungsdauer der Fertigungsmittel, die Präzision des Vorgangs und die Materialverschwendung durch Fehlproduktion. Künstliche Intelligenz unterstützt den Produktionsablauf, sodass diese Probleme gar nicht auftauchen oder frühzeitig verhindert werden. Datengestützte Berechnungen helfen dabei, den besten Schnittweg und die effizienteste Materialaufteilung zu berechnen und den Materialeinsatz zu optimieren. Dadurch ermöglicht der KI-Algorithmus eine verbesserte Nutzung von Ressourcen und senkt gleichzeitig die Kosten und die Umweltbelastung.

Zudem kann KI den Energieverbrauch von Maschinen minimieren, indem sie Bearbeitungsparameter anpasst und Betriebszeiten optimiert. Ineffiziente Maschinen werden von der KI erkannt und können rechtzeitig durch entsprechende Wartung wiederhergestellt werden: Dadurch verbraucht der Betrieb weniger Energie und stößt weniger CO2 aus.

Moderne Softwarelösungen und Trends in der CNC-Fertigung

Die Entwicklung von CAD- und CAM-Software haben auch die Effizienz von CNC-Prozessen stetig verbessert. Moderne Softwarelösungen verkürzen den Designprozess und sorgen dafür, dass Produkte schneller in die Produktion gehen und die Markteinführungszeit reduziert wird. Der Trend hin zum durchgängigen Produktlebenszyklus-Management verbessert die Zusammenarbeit aller Abteilungen entlang des gesamten Entwicklungsprozesses: Schnellere Anpassungen und effizientere Arbeitsabläufe sind die Folge.

Das „Internet of Things“ (IoT), ein Netzwerk aus miteinander verknüpften Geräten, wird zunehmend fester Bestandteil der Industrie 4.0. Durch die Integration von vernetzten Sensoren in CNC-Maschinen können Daten, wie zum Beispiel der Werkzeugverschleiß, die Temperatur oder der Energieverbrauch präzise erfasst werden. Die CNC-Maschine kann so in Echtzeit und von überall überwacht und gesteuert werden.

Bereits vor der Herstellung erster physischer Produkte bietet der digitale Zwilling einer CNC-Maschine die Möglichkeit, Fertigungsprozesse zu überwachen, zu simulieren und zu optimieren. Tests an virtuellen Bearbeitungsprozessen sparen nicht nur Zeit und wertvolle Ressourcen, sondern steigern auch die Effizienz der realen Fertigung.

Als führende CAM-Komplettlösung bietet SolidCAM seinen Anwender:innen die gesamte Bandbreite der wichtigsten Werkzeuge und zeichnet sich durch seine hohe Benutzerfreundlichkeit aus. Erweiterungsmöglichkeiten für alle CNC-Maschinentypen und Bearbeitungsverfahren machen SolidCAM zu einem Allrounder in der Fertigung. Zusammen mit SolidCAM Additive Manufacturing unterstützt die Software den gesamten Prozess von 3D-Druck bis zur CNC-Nachbearbeitung.

CNC-Fertigung als zukunftssichere Technologie

Stetige technologische Fortschritte, intelligente Softwarelösungen und die Integration von KI und Automatisierung machen CNC auch in Zukunft zu einem zentralen Element moderner Fertigungsprozesse. Der Einsatz von PLM-Systemen und die verbesserte Datenintegration steigern die Effizienz und Nachhaltigkeit der Produktionsprozesse, wodurch CNC-Verfahren auch in Zukunft die vielfältigen Anforderungen von produzierenden Unternehmen erfüllen.

Kontaktieren Sie uns

Falls Sie Fragen haben, stehen wir Ihnen natürlich gerne zur Verfügung. Kontaktieren Sie uns einfach unter

+43 (0) 50246 oder info@cad.at.

SOLIDWORKS Tutorials finden Sie auf unserem YouTube Channel

Wenn Sie auch weiterhin keine Neuigkeiten mehr verpassen wollen, melden Sie sich gleich zu unserem Newsletter an!